セクション紹介

ヘルスケアフードファクトリーは、現在1日6万食以上の食事サービスを提供しており、生産を効率化しております。安心・安全なお食事を多くの方に届ける施設です。また、ヘルスケアフードサービスセンターでは最大1日5,000食~8,000食の食事サービスの提供ができます。

各センターで生産している食事内容が違っており、ヘルスケアフードファクトリーと比べると、小規模で細かな対応ができる施設です。

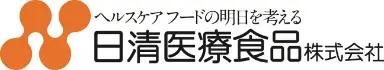

ファクトリー

サービスセンター

全体の流れ

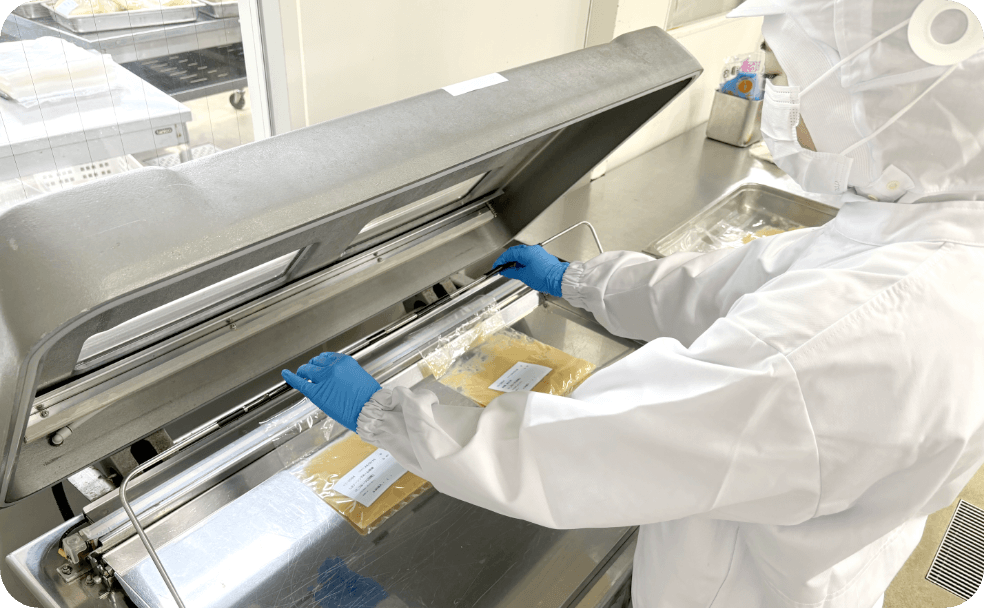

Overall Flow毎日6万食以上の食事を生産するため、業務を細分化し専門的に担当をします。発注を行う事務から始まり、食材の入庫・下処理を行います。その後食材の加熱・冷却をし、真空包装することで商品を安心して食べていただける状態に仕上げます。その他にもさまざまな部門が関わり大切な一つのお食事を生産しています。

各部署のご紹介

ヘルスケアフードファクトリーの品質管理部では「安全・安心な食品を届ける」ことを使命に品質管理体制の整備や文書化、記録管理を徹底するとともに、工場内の衛生管理や細菌検査、異物分析等を行い製造工程の改善提案を実施します。さらに社員への衛生教育やクレームの原因究明を通じて、品質向上に努めています。計測器の点検・校正も含め、製品の品質を守るプロフェッショナルとして信頼される食品づくりを支えています。

食材の発注業務・製造スケジュールの作成・各セクションからのトラブル時の問い合わせ対応など業務内容は多岐にわたります。実際に患者様・ご利用者様が召し上がるお食事を温めて、味や見た目・食感などを確認する検食も生産部の仕事です。工場全体の生産を円滑に進めていく為の重要な「司令塔的存在」としての部署になります。

各セクションのご紹介

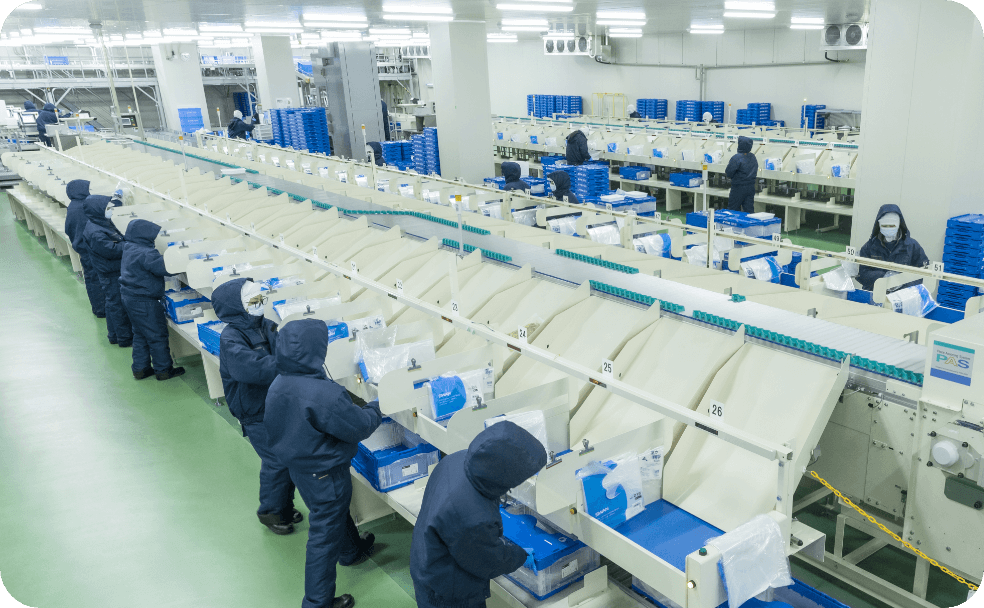

ヘルスケアフードファクトリーでは食材の納品に始まり、加工・調理・包装・出荷までを担当する6つのセクションが連携を取りながら、365日安心安全なお食事を製造しています。

入庫セクション

下処理セクション

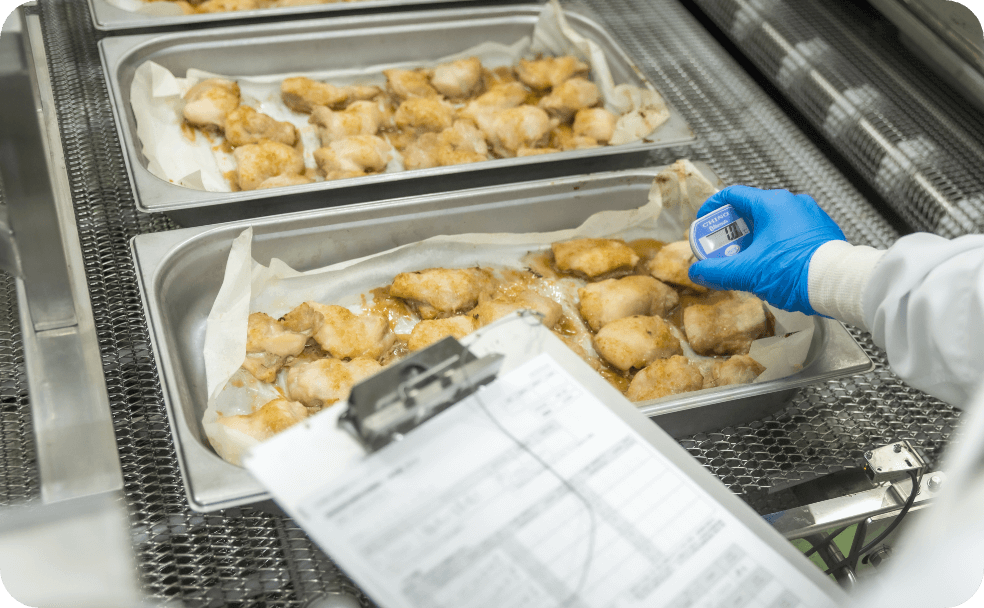

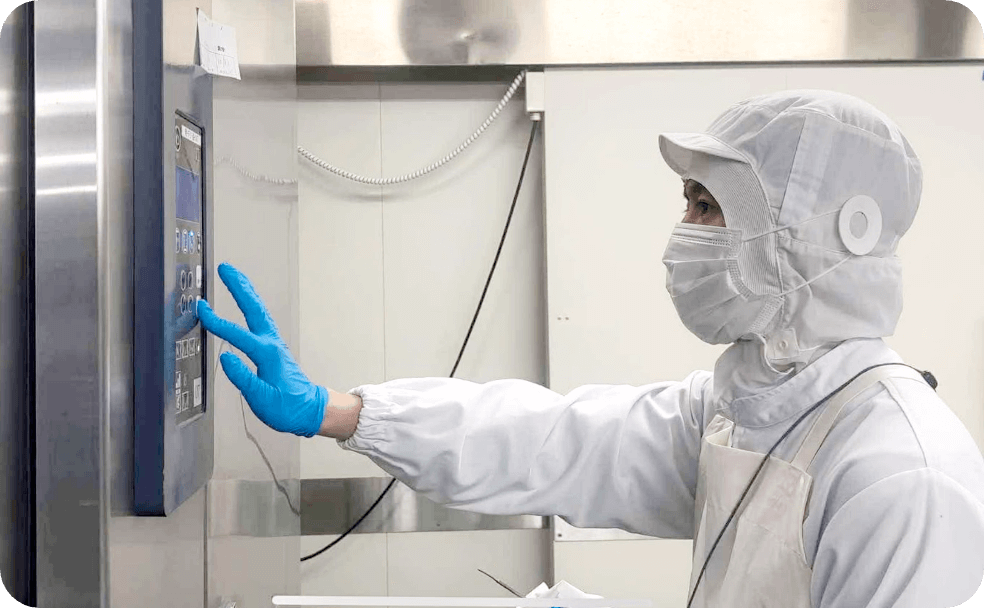

加熱冷却セクション

包装セクション

仕分セクション

その他部署のご紹介

総務部

総務課・人財開発係・清掃係の3つの部門に分かれています。来客応対や電話応対・勤怠管理・ユニフォームや備品の管理・新卒採用などの採用業務や社員研修の実施・共用スペースの清掃など、社員が働くために必要なサポートと環境を整えております。いわば、縁の下の力持ちのような存在の部署となっています。

工務部

生産に関わるさまざまな機械の保全業務を行い、すぐに対応できないものについてはメーカーとやり取りをし、修理手配を致します。

また、製造に関わる資材の購入・機器の部品購入を行い、取り付け作業まで行います。「安全」そして「おいしい」食事サービスを提供するため、製造を支える重要な部署の1つと言えます。

購買部

月間スケジュールにて決められた献立を基に、食材の数や栄養価の数値に不足がないかを確認し、食材・調味料の発注の見込みを立てていきます。お客様の喫食日に合わせて、食材が不足することのないように管理をしていく大切な部署となります。

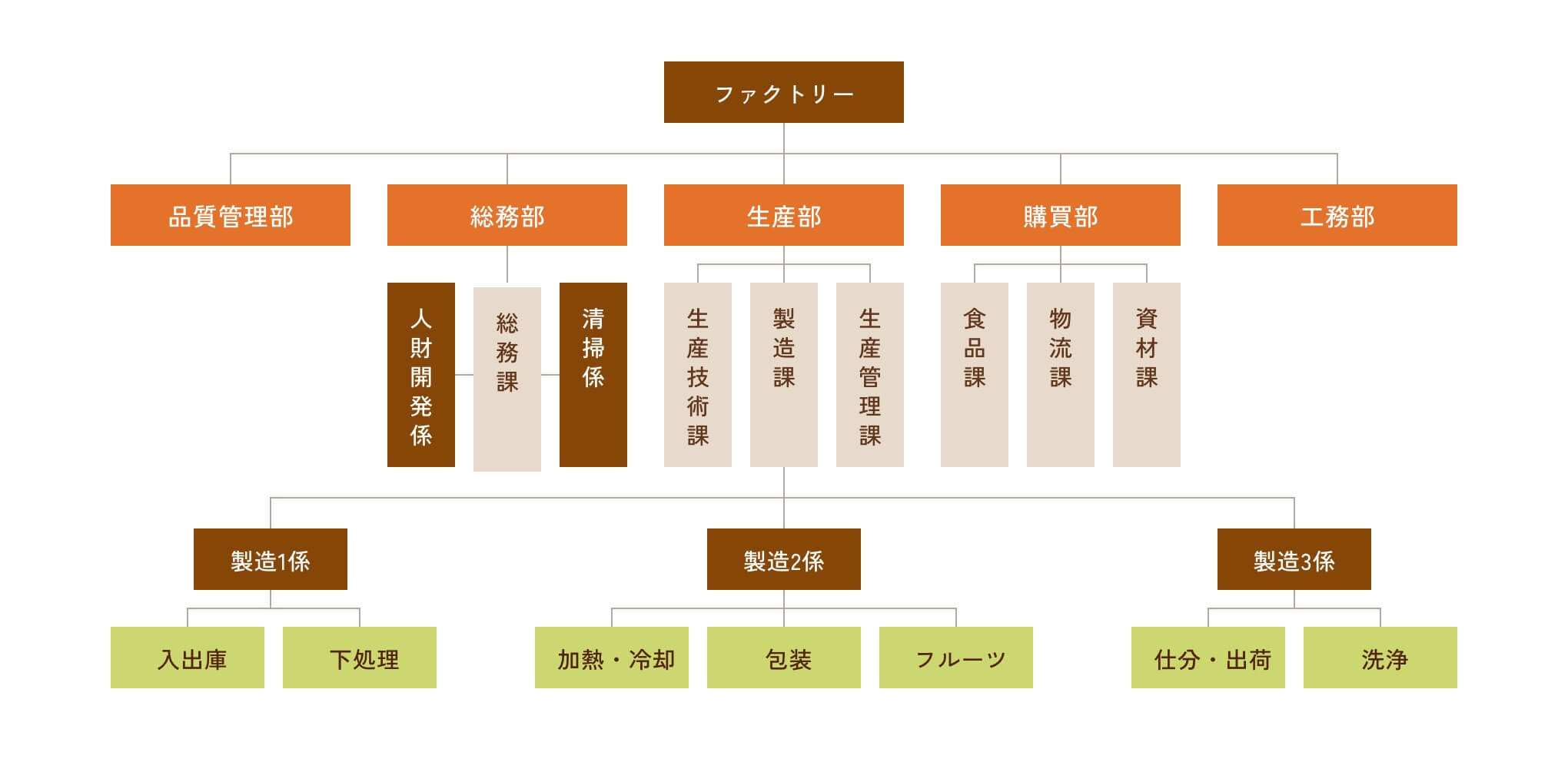

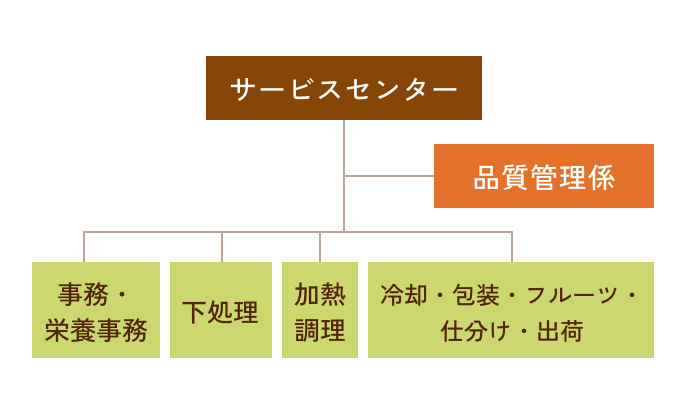

全体の流れ

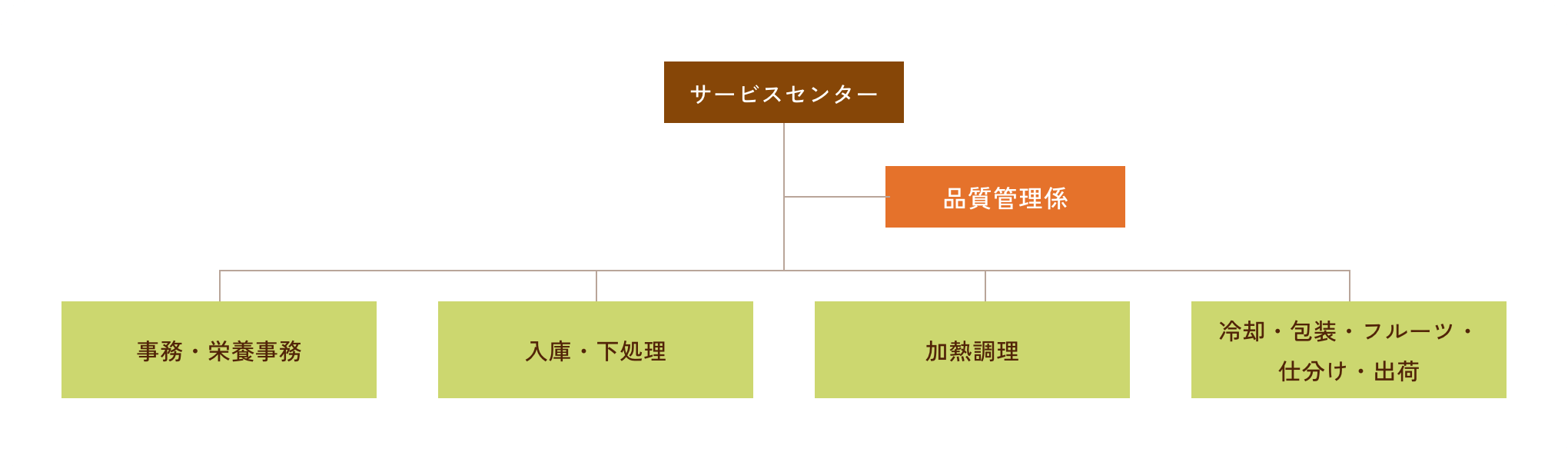

Overall Flowヘルスケアフードファクトリーと比べると、セクション数は5つ(品質管理係、事務・栄養事務、入庫・下処理、加熱調理、冷却・包装)とコンパクトになっておりますが、その分、1つ1つのセクションの業務範囲が広く、さまざまな業務を学ぶことができます。

各部署のご紹介

ヘルスケアフードサービスセンターの品質管理係は、衛生モニタリングや細菌検査を基に、製造工程の改善を提案し、安全で安心な食品製造を目指しています。また、異物等の原因分析を通じて信頼向上に努めるとともに、衛生委員会の運営や教育活動を通じて、社員全体での品質意識の向上をサポートしています。

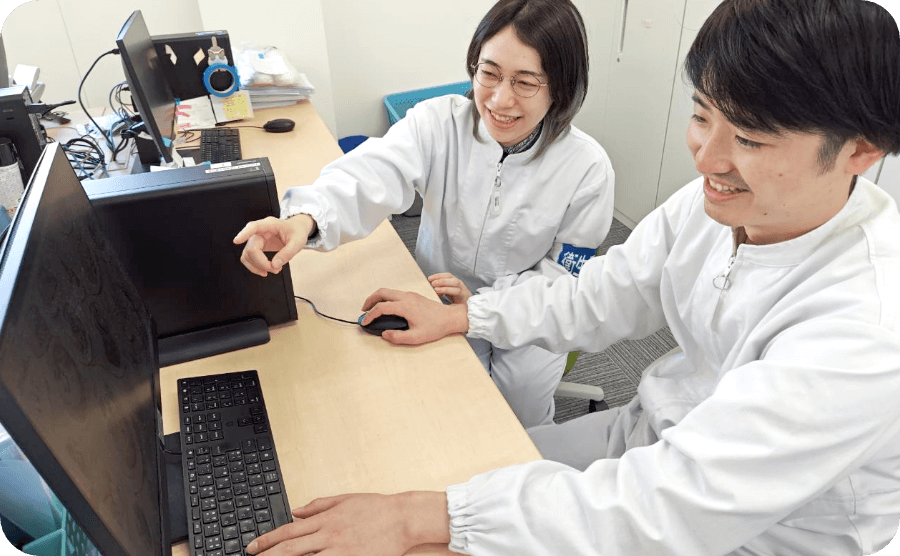

センター全体の製造指示を作成する司令塔のお仕事です。事業所からの食数受注数を確認し、献立に反映させ、製造に必要な食材の発注業務を行い、製造スケジュールが立てられます。事務所では、全てのセクションへの指示を作成するため、食材・料理の知識、工場全体の流れの把握が必要なスキルとなります。これらの事務所作業は、受注・発注・献立管理・製造指示と多岐にわたりますが、各々のシステムを用いて効率的に実施できます。また、製造した商品の検食も行います。

各セクションのご紹介

ヘルスケアフードサービスセンターでは食材の納品・下処理加工、加熱調理、冷却包装出荷までを担当する3つのセクションが連携を取りながら、365日安心安全なお食事を製造しています。

入庫・下処理セクション

加熱調理セクション

冷却セクション

包装セクション

ファクトリー

サービスセンター